樹脂めっき加工とは【基礎知識】

樹脂めっき加工とは、その名の通り樹脂にめっきをする加工の事です。

めっきとは製品を金属の膜で覆う加工方法であり、様々な機能(加飾、耐摩耗性、導電性等)を付与できます。

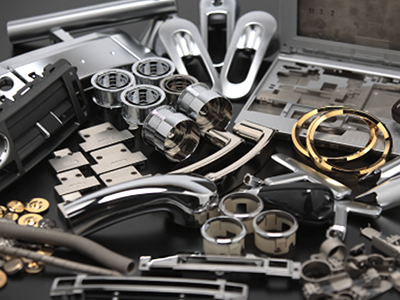

樹脂めっき加工はその特徴から、自動車や電子機器、ロボットなど様々な産業で注目を集め、利用されている技術です。

ここでは、樹脂めっき加工の基礎知識、メリット・デメリット、そして種類について詳しく解説いたします。

プラスチックの可能性を広げる表面処理技術

樹脂めっき加工は、金属の膜を樹脂(プラスチック)表面に形成する技術です。

めっきは多くの場合、電気を使う「電気めっき」加工を行いますが、樹脂は電気が流れない絶縁体のため電気めっきができません。

このため絶縁体の素材には、化学反応を利用する「無電解めっき」を行います。

無電解めっきとは、電気を使わずに化学反応を利用した工法であるため、樹脂のような絶縁体にもめっきができます。

無電解めっき後は樹脂製品に金属皮膜が形成され、その表面に電気を流すことができるため、電気めっきが可能になります。

樹脂は金属よりも軽いので、精密機械や自動車(EV車)などの軽量化が求められる分野で、金属部品からの置き換えの方法として樹脂めっき加工が注目されており、樹脂の可能性を広げる技術として期待されています。

メリット・デメリット

樹脂めっき加工のメリットとデメリットは以下の通りです。

| メリット | ・製品の軽量化 ・耐食性、耐摩耗性その他機能の付与 ・美観の付与(デザイン性の向上) |

| デメリット | ・変形の恐れ ・めっきに適したデザインルールがある |

樹脂めっき加工は様々なメリットがありますが、第一に製品の軽量化が挙げられます。

例えば自動車において金属部品を樹脂に置き換えることで軽量化し、燃費改善に貢献する事が可能です。

また、機能の付与という点ではプリント回路基板へのめっきによる回路形成や、製品の動作を電磁波から守る電磁波シールドめっきの需要も高まっています。

デメリットとしてめっき加工時の熱による変形の可能性やデザインルールが挙げられます。

当社で変形することがないよう加工しておりますが、お客様に確認やご案内をさせていただく場合もあります。

変形などのリスクやデザインルールについて、ご不明な点等ございましたら、当社の営業スタッフまでお気軽にお問い合わせください。

なお、ABS樹脂へのめっきについては別記事にてまとめておりますので、あわせて御覧ください。

ABS樹脂へのめっきで製品の軽量化を目的とされている方はこちら

無電解めっきの種類

無電解めっきには様々な種類があり、用途によって使い分けされています。

| 無電解ニッケルめっき | 工業目的で多く使われている。硬度、耐摩耗性に優れている。 他の無電解めっき液と比べ液管理が比較的容易であるため、樹脂めっき加工ではポピュラーである。 |

| 無電解銅めっき | ニッケルと同様、代表的な樹脂めっき加工のひとつ。 導電性付与の目的で使用され、プリント回路基板のスルーホールめっきなどで使われている。 |

| 無電解金めっき | 高い耐食性を有しており、回路の保護や電気接点に使われている。 半田付け性も良好。 |

| 無電解パラジウムめっき | 電子部品への金めっきの高品質な下地として使われている。 下地のニッケルめっき皮膜の拡散を防止する。 |

| 無電解スズめっき | 電子部品のコストダウンを目的に金めっきの代替として広がっている。 半田付け性に優れるため電子部品に多く使われている。 |

上記の中でも特に一般的な方法は無電解ニッケルめっきです。

樹脂めっき加工のプロセス

樹脂めっき加工のプロセスを紹介いたします。

樹脂めっき加工では、電気めっきの下地を目的として、無電解めっきを行います。

樹脂にしっかりとめっき加工をするためには、無電解めっきの前に多くの前処理を行う必要があります。

- 脱脂

- エッチング

- 触媒付与・活性化

- 無電解めっき

この4つの工程で前処理を行います。

各工程について、以下にて詳しくご説明しましょう。

1.脱脂

脱脂は、樹脂表面から油脂や汚れを取り除く工程です。

樹脂めっき加工をする前の成形品には大気中の埃や油分、成形時の離型剤など様々な汚れが付着しています。

汚れが残ったまま樹脂めっき加工をしてしまうと、製品の不具合の原因になってしまう場合があります。

そのため、しっかりと脱脂をし、次の工程に汚れを持ち越さないようにします。

脱脂は一般的に界面活性剤を含んだアルカリ脱脂を使用します。

脱脂の後は、すみずみまで液体を行き渡らせるために整面を行います。

界面活性剤によって表面張力を下げ、次の工程で液がしっかりと樹脂表面に行き渡るように整えます。

2.エッチング

エッチングは、めっきを樹脂に密着させるために行う工程で、樹脂めっき加工の品質に関わる重要な工程です。

以下3点を目的に行います。

・めっきの密着の向上

・樹脂表面の化学状態の変化

・濡れ性の向上

エッチング液には様々な種類があり、樹脂に合わせて選びます。

一般的にはクロム酸エッチング液が用いられます。

エッチング液中のクロム酸によって樹脂表面の成分が酸化溶解し、微細孔(凹凸)を表面に形成します。

エッチング後は樹脂表面に残ったクロム酸を中和処理で除去します。

クロム酸以外のエッチング方法として、当社では過マンガン酸、オゾン水、UV照射、ドライプロセスなどを用いた環境にやさしいエッチング工程の選択肢もご用意しております。

環境問題に対応したエッチング工法のご要望や詳細につきましては、お問い合わせください。

3.触媒付与・活性化

次に樹脂表面に触媒を付与し、活性化させるキャタリスト・アクセレーターを行います。

スズとパラジウムのコロイド触媒がエッチングで改質された素材の表面に吸着します。

そして活性化でコロイド触媒からスズのみを除去しパラジウムを活性化させ、触媒として機能するようにします。

スズは樹脂表面への吸着を担っていますが、触媒としての機能が無いため除去する必要があります。

4.無電解めっき

無電解めっきはこれまで紹介した通り電気ではなく、化学反応を利用してめっきをする技術で、樹脂めっき加工では電気めっきの下地として必須の工程です。

無電解めっき液は、金属塩、錯化剤、還元剤、pH調整剤、安定剤で構成されています。

絶縁体である樹脂にめっきができるだけではなく、複雑な形状でも均一な厚さでめっきができるなど多くのメリットがあります。

5.電気めっき・塗装など

無電解めっきをした後は、樹脂表面に導電性が付与されるため、電気めっきが可能になります。

電気めっきのはじめに、高い電流で金属が剥がれないようストライクめっき(弱い電流で薄く電気めっきをする)を行います。

薄いストライクめっき皮膜が形成されたあとは、製品の使用目的に合わせ様々な金属の電気めっきを行います。

電気めっきはムラがあるため、製品の形やデザインに合わせ条件を調整します。

この条件の調整には、高い技術と経験が求められます。

当社は長年の経験、そして巧みな技術によって複雑な形状の製品へのめっきも得意としております。

また、めっきだけではなく塗装にも対応しておりますので、めっき後の塗装につきましてもお任せいただけます。

樹脂めっき加工はもちろん、意匠性の高い表面処理を得意としておりますので、何か課題がありましたらお気軽にご相談ください。

塚田理研の樹脂めっき加工について

塚田理研は樹脂めっき加工のご相談・ご依頼をいつでも承っております。

当社は長野県駒ケ根に本社を置く樹脂めっき加工専門の会社で、1963年に創業、業界に先駆けて樹脂めっき加工の量産化に成功しました。

樹脂めっき加工のパイオニアとして、さまざまな製品へのめっきや新しい技術の研究開発に取り組んでまいりました。

現在、樹脂めっき加工は製品の軽量化(金属からの置き換え)やコスト削減という点から、様々な業界のお客様の関心を集めています。

当社では加飾めっきはもちろん、樹脂への機能性付与(電磁波シールド、導電性)など幅広いご依頼にお応えする事が可能です。

また、エンプラ、スーパーエンプラなど、難めっき材への加工にも対応しております。

樹脂めっき加工をご検討中でしたら、是非当社にご相談ください。

なお、ABS樹脂へのめっきについてはこちらで詳しくご説明しておりますので、あわせてご覧ください。

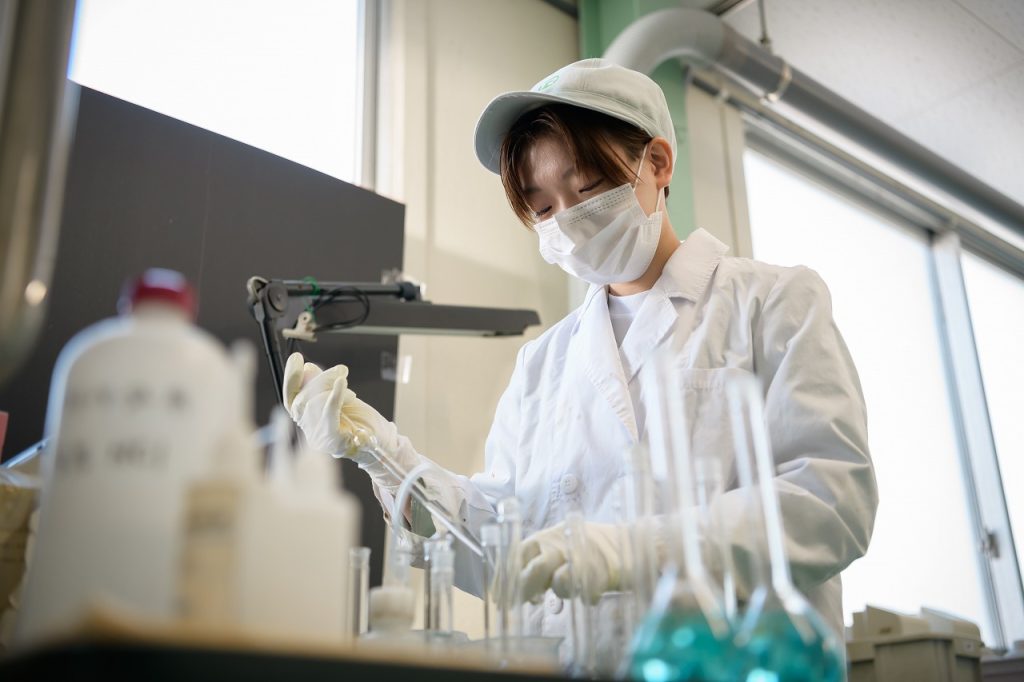

プラスチックめっきのトップメーカーならではの品質

私達はプラスチックめっきのトップメーカーとして、業界に先駆けて新しい薬品を導入して参りました。

苦労の連続でしたが、その経験から得た知恵はめっき加工メーカーの財産です。

加工トラブルがあった際に、めっき薬品メーカーに頼らず自分達の培った現場力で乗り越えることができます。

その結果、解決が早く被害を最小限に留めることができています。

刻一刻と変化するめっき液を扱う現場では、スピードが大変重要です。

社内で薬品の分析、不具合品の断面解析を行っているので、よりタイムリーな品質管理が可能です。

また、プラスチックめっきの品質で最重要項目である密着性については、前工程の成形条件や製品形状が大きく影響します。

長年のパートナーである成形メーカーと築いた信頼関係のお陰で、めっきに適した条件で成形できている点も、当社の強みです。

一貫生産に対応しているので丸ごとお任せいただけます

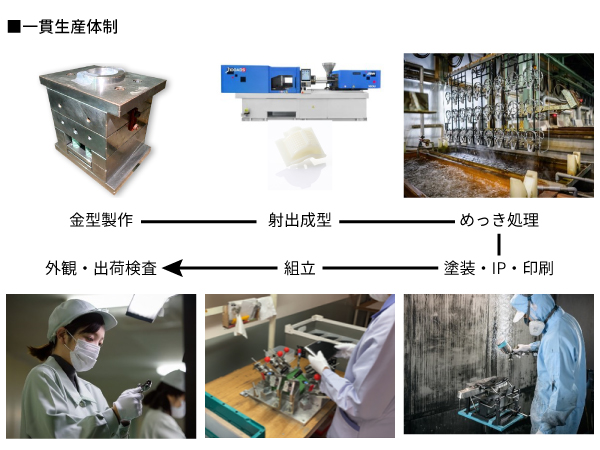

塚田理研では、樹脂製品の金型の製造から射出成形、めっき、組立までの工程をワンストップでお任せいただける一貫生産体制を整えております。

特に当社ではめっきだけではなく塗装にも対応しておりますので、幅広い製品の製造、表面処理をお任せいただけます。

工程ごとに加工会社に依頼するなど、これまでの煩雑な業務を窓口ひとつにまとめられますので、発注・管理業務の負担軽減に貢献いたします。

全ての工程で製品の状態を把握しておりますので、納品後に万が一製品の不具合が発見された場合、トレーサビリティを有しており自社主体で改善を行えるメリットもあります。

また、当社の工場内で製造・加工しますので、ご要望の納期にも比較的対応しやすい点もメリットのひとつといえます。

短納期対応など、納期のご要望につきましてもお気軽にご相談ください。

一点モノの試作にも対応!

当社では、試作を1点から承っております。

■対応可能な試作

・小ロット生産(年数回、数十個の生産等)

・数点のみの試作

・切削、注型造形品

・3Dプリンター造形品

※過去の試作実績のある素材や、詳細につきましては、下記よりご覧ください。

めっきの色調につきまして、基本的に当社のめっきサンプル帳に掲載されている全ての色調に対応しております。

また、めっき後の塗装も可能です。

(サンプル帳に掲載のない色調をご希望の場合は是非ご相談ください。)

樹脂めっき加工は塚田理研までお気軽にご相談ください!

樹脂めっき加工は、樹脂めっきの総合メーカーである塚田理研にお気軽にご相談ください。

当社は長年にわたり、樹脂表面処理加工において豊富な経験と実績を積み重ねてまいりました。

私たちは革新的な技術と最新の設備を駆使し、新しいめっき技術の開発、製品の品質向上に取り組んでいます。

もし、製品の表面処理に関する課題がございましたら、最適な加工方法をご提案いたしますので、当社にお気軽にご連絡ください。

今回のコラムでは、樹脂めっき加工の解説、そして樹脂めっきのプロセスについて紹介いたしました。

何かご不明な点や、樹脂めっき加工のご相談等ございましたら、お気軽にお問い合わせください!

本社:0265-82-3256

東京営業所:042-444-1287

刈谷オフィス:050-6868-2912

お問い合わせフォームはこちら