プラスチックめっき(POP)

Plating On Plastic (POP)

プラスチックめっきとは

About Plating On Plastic

「プラスチックめっき」とは、樹脂成形品(ABS樹脂やPC/ABS樹脂)に、特殊な表面処理加工を施し、本物の金属を樹脂成形品上へ被覆する技術です。 この技術により、見た目、性能は金属品と変わらない高級感を保ったまま、格段に軽量化を実現する事が可能です。

プラスチックへめっきをする目的は大きく分けて、装飾目的(加飾めっき)と、「電磁波シールド特性」や、剛性、導電性などの機能を付与する目的(機能めっき)があります。 もちろん、製品によっては両方の目的の為にめっきする事もあります。

プラスチック加飾めっき(装飾めっき)

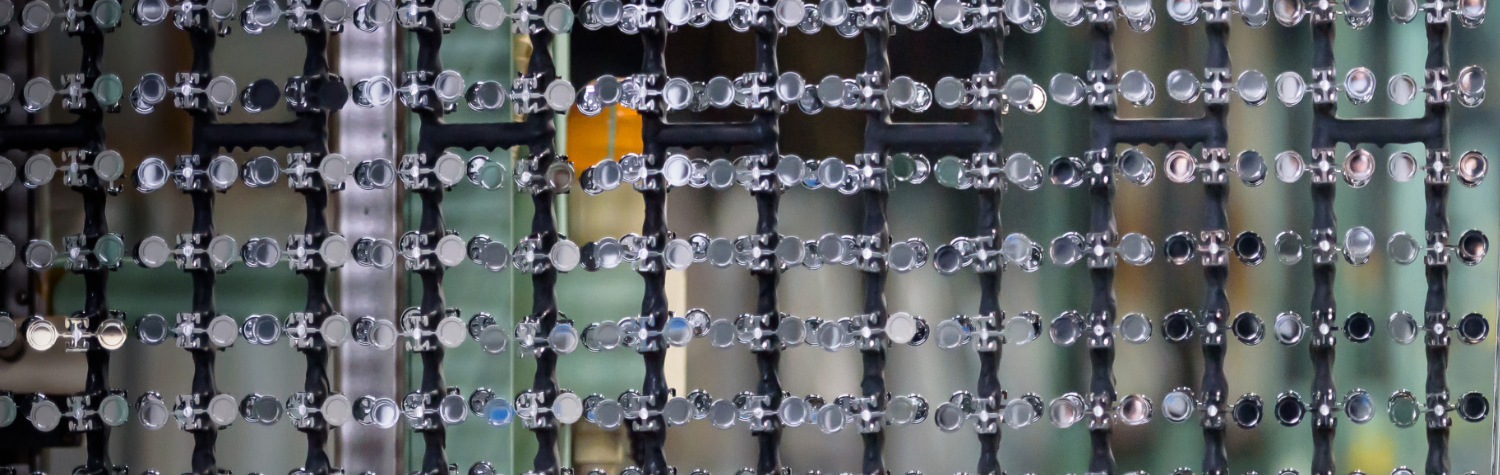

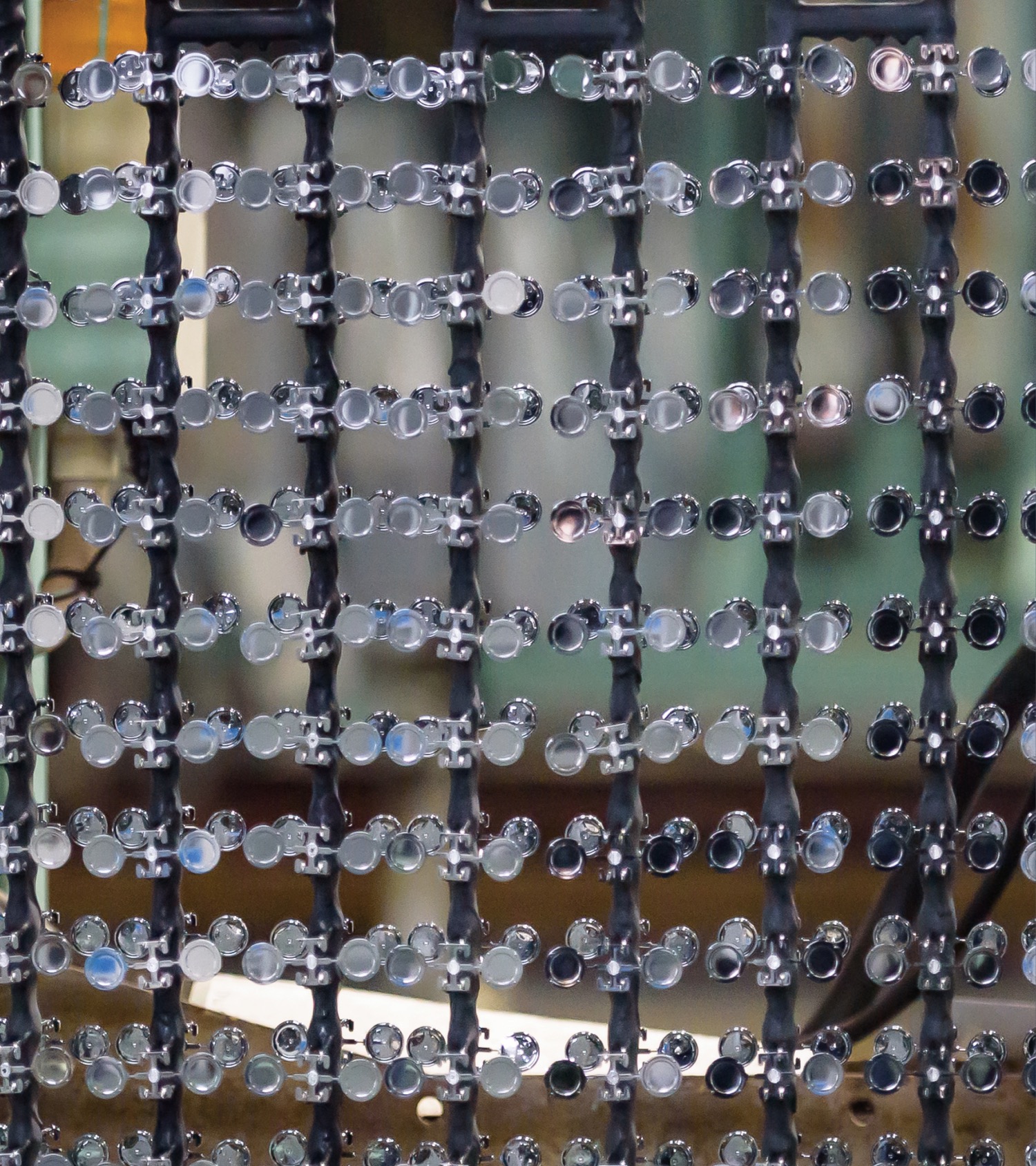

プラスチック装飾めっきは自動車への内装、外装部品を中心に、水洗金具、娯楽、家電等様々な分野で使われています。装飾に使うプラスチックめっきの皮膜はほとんどが銅-ニッケル-クロムのめっきの組み合わせが一般的です。下地となる電気銅めっきは柔軟で展性が良好でプラスチックと金属の線膨張率の違いによるフクレやワレを防ぐ効果があります

塚田理研では、自動車の内外装や電子機器、水洗金具、高速鉄道や航空機向け等、様々な分野への装飾目的のめっき加工を行っております。

高級感あるサテン色調から漆黒色など、色数、色調、仕上げ方法などで、お客様の求める“見た目”への圧倒的な実現力を保持しており、基本加飾56色以外にも、トレンドに合わせた新色を随時追加しております。さらに、加飾性のバリエーションや可能性を広げるため、塗装や部分めっきなど特殊な表面処理もご用意しております。

プラスチック機能めっき

プラスチックめっきにより、樹脂成形品へ様々な機能特性を付与する事ができます。

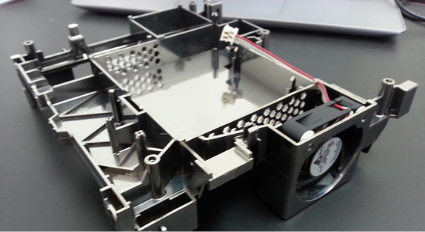

塚田理研では、EV(電気自動車)やハイブリット車など、軽量化による走行距離向上に向けた金属の樹脂化や、航空宇宙、医療機器などへの電磁波対策等に向け、様々な機能性を付与したプラスチックめっきを生産しております。 また、高性能なスーパーエンジニアリングプラスチックやエンジニアリングプラスチック等への高密着なめっき、立体成形物への配線めっき(MID)、電磁波シールドめっき、剛性や摺動性を高めるめっき、最も軽量な実用金属、マグネシウムへのめっき等、様々な機能性めっきが可能です。

プラスチックめっきの歴史

History of POP

”めっき”技術について

「めっき」という技術は、広義としては「ある素材に別の金属で被覆し、元の金属に何かしらの性能や外観などの付加価値をつける技術」です。 例えば金めっき。鉄のような金属に薄く金めっきを施すことで、表面には本物の純金が被覆されます。ほんの10000分の1ミリ程度の皮膜でも、金で覆われた鉄は見た目には「金」にしか見えません。昔で言えば鉄が金に化けた! 錬金術師!!の技術です。

その歴史は数千年前までさかのぼるとされています。例えば奈良の大仏様。昔はあるめっき技術により、金ぴかだったとか。その技術は当時中国より4~7世紀頃に伝えら得た技術と言われています。当時は滅金と呼ばれる水銀をつかったアマルガム法が使わていました。

中国のめっきは、じつは、紀元前700年も昔に、今の西アジア(ソ連南西部)にあたるスキタイという地方から長い時間をかけて伝えれたそうです。

スキタイ文化といえば、もともと古代オリエント文明の流れをくんでいる文化で、これはメソポタミアやギリシアなどの文化が伝えられたもの。

このように時代をさか上ると、めっき法はメソポタミア文明にたどりつきます。

古代エジプト文明の発掘物の中にもめっきされたものがあるといわれ、めっきの歴史がとてつもなく古い物であることに驚かされます。

プラスチックめっき技術

めっきは工法の違いはあれ、その歴史は数千年前にさかのぼります。ではプラスチックへのめっきはどんな歴史があるのでしょうか。まずそもそもプラスチックの歴史がニ百年程度ですので、金属へのめっき技術と比べるとプラスチックめっきの歴史は相当浅いと言えます。

プラスチックめっき技術は広く言えば、携帯やテレビなどの内部にあるプリント基板のめっきを含んだ技術のことです。その歴史は半世紀超えています。今では自動車、家電、OA機器、水道部品等の住宅設備部品など幅広い用途に活かされています。

日本におけるプラスチックめっき

日本でプラスチックめっきが始まったのは1962年に熱硬化樹脂のユリア樹脂でボタンに用いられました。当社の創業は1963年です。塚田理研の歴史は日本のプラスチックめっきの歴史といえるほど長いと言えます。

このころのめっきはいわゆるカプセルめっきで、厚膜の電気めっき皮膜でプラスチックをカプセルの様に覆うことで見かけの密着を得ていました。

本格的なプラスチックめっきの量産はABS樹脂の登場により、一気にその用途が広がりました。

1960年代中頃、家電のつまみ類にプラスチックめっきが広く採用された事で、プラスチックめっき事業へ参入するめっき会社が一気に増加しました。

1960年代後半には自動車外装のラジエーターグリルにABS樹脂へのプラスチックめっきが採用され、車のエンブレム等自動車への採用も広がりました。

1973年に起きたオイルショックは自動車の燃費向上に軽量化が必要となり、そこへプラスチックめっき部品が有効であるという認識が広まり、より多くの自動車部品への採用がさらに加速します。

1975年以降、ABS以外の材料、PPや変性PPO、超耐熱ABS、ポリカーボネートAlloy等ABSでは商品化できなかった部品に、衝撃強度、耐熱、等が必要な部品にめっきがされ商品化されていきました。

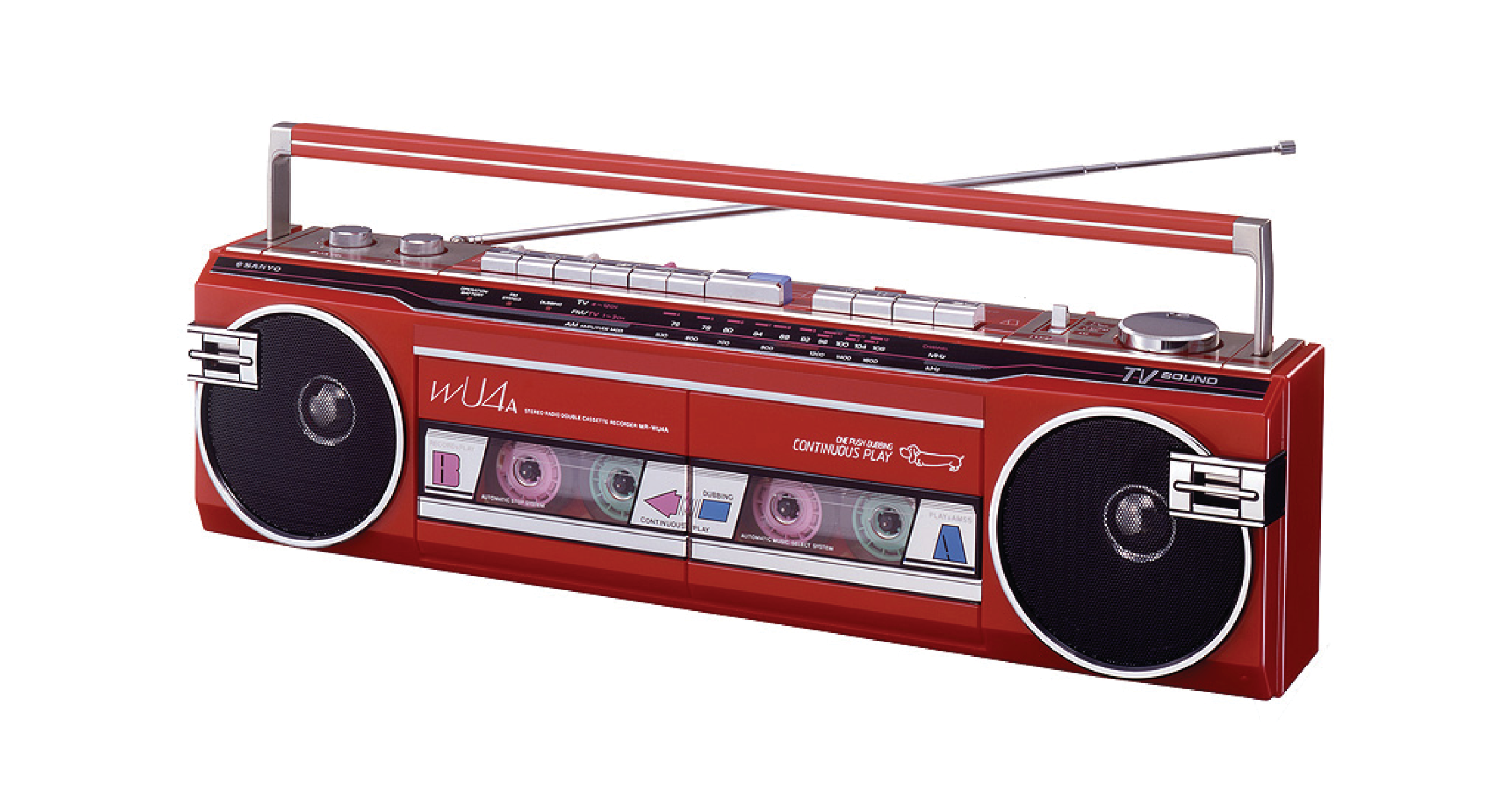

80年台の製品

当社TPマスク技術は80年代に自動車に採用

ラジカセ - 多くのプラスチックめっきが採用

プラスチック素材別めっき難易度

Properties of Plastic Material for Plating

プラスチックめっきにおいて量産時の品質への影響から「樹脂の選定」は大変重要です。

下記、当社が量産実績のある樹脂一覧と当社が推奨する樹脂グレードです。出来る限り適正な樹脂をお選びいただくと、量産時でのトラブルを最小限にすることが出来ます。ここに記載されている樹脂以外でも、様々な特殊樹脂への試作、量産経験がございます。秘密保持の観点からここに載せられない樹脂への経験もございます。どのような樹脂であっても、まずはご相談ください。

当社量産実績のある樹脂グレード一覧

| 樹脂 | メーカー | 品名 | グレード | 外観 | 強度 | 難易度 |

|---|---|---|---|---|---|---|

| ABS | テクノUMG | PLATZON | 3001M | ◎ | ○ | 易 |

| 日本A&L | クララスチック | AP-8A | ◎ | ○ | 易 | |

| 耐熱ABS | テクノUMG | PLATZON | TM-25M | ◎ | ○ | 易 |

| ABSシート | セコン製作所 | PLANOプレート | - | ◎ | ○ | 易 |

| PC/ABS | テクノUMG | PLATZON | T C-37M TC-25M |

◎ | ○ | 易 |

| PP | ダイセルミライズ | ダイセルPP | - | ○ | ○ | 普 |

| PC | 三菱エンプラ | ユーピロン | S-2000 | △ | ○ | 普 |

| SPS | 出光興産 | ザレック | SP151 | ○ | ◎ | 普 |

| PA6 | 東洋紡 | グラマイド | T -777-02 | ○ | ◎ | 普 |

| PBT | 東レ | トレコン | 7151GF03B | △ | ◎ | 難 |

| フェノール | 住友ベークライト | SUMIKON |

PM-5940(J黒)

PM-5945(J黒) |

○ | ◎ | 難 |

| LCP | ポリプラスチックス | ラペロス |

C810

C820 |

△ | ◎ | 難 |

| PEI | サービック | ULTEM | ー | △ | ◎ | 難 |

| PEEK | ビクトレックス | PEEKポリマー | 450CA30 | △ | ◎ | 難 |

| PPS | DIC | DIC PPS | Z-230 | ○ | ◎ | 難 |

| Mg | 住友電工 | Mg合金 | AZ91 | ○ | ◎ | 難 |

| 注型ウレタン | 日新レジン | アダプト | RU77 | ○ | ○ | 易 |

ただし、樹脂の種類やグレードによって異なります、詳細はお問い合わせください。

色調についての詳細は、弊社サンプル帳をご覧ください。

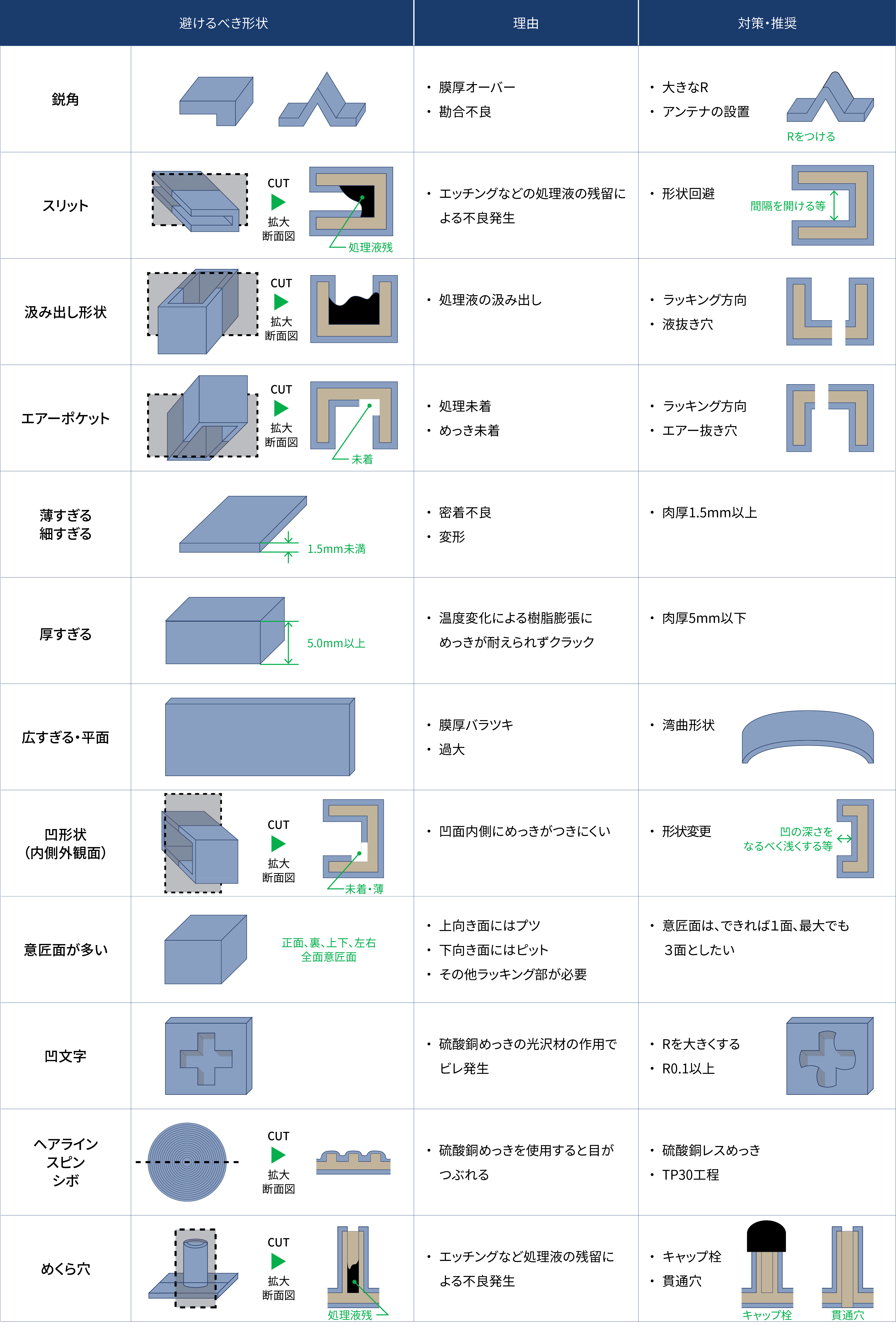

プラスチックめっき設計上の留意点

Points to be Noted

プラスチックめっき向けの製品を設計して頂く際に、いくつかのポイントを考慮いただく事で量産時での外観性向上、不良低減、コスト削減、が可能となります。ぜひご参照ください。

また、その他、形状により様々な方法でめっき性を上げる事が可能な場合がございます。ご相談ください。