耐熱部品の軽量化について

自動車や医療機器、産業機器からスマートフォンや家電まで、多くの製品で軽量化が進められています。軽量化は性能や操作性の向上に直結するため、各分野で積極的に取り組まれているテーマです。

軽量化の代表的な方法として、材料の変更が挙げられます。重量のある金属を、樹脂やアルミ、マグネシウム合金などの「軽い素材」へと置き換えることで軽量化を図ります。

ただし、金属特有の性質を活かした部品では、単純な材料変更だけでは対応できません。その代表例が「耐熱部品」です。

ここでは、耐熱部品の軽量化を検討する際の重要なポイントと、代表的な手段である「樹脂化」について樹脂めっきの塚田理研が解説します。

代替素材は軽さだけでなく、機能も重要

耐熱性が求められる部品の例として、自動車のエンジン部品が挙げられます。

エンジンルーム内は80〜100℃以上の温度まで上昇することもあり、非常に過酷な環境といえるでしょう。使用する部品は高温環境にさらされるため、部品の素材には耐熱性や耐食性といった機能が求められます。

そのため、いくら軽くても必要な機能を満たさない素材を選んでしまうと、トレードオフが生じます。自動車のような信頼性を重視する製品の場合は、軽さだけでなく必要な機能を兼ね備えていなければ、製品として成立しません。

このような理由から、耐熱部品の軽量化は「軽く、求められる機能を持った素材を選定すること」が不可欠です。

耐熱部品の軽量化で検討される樹脂の種類

金属部品の代替素材として、一般的に樹脂が選ばれています。

樹脂は鉄の1/5程度、軽い金属で知られるアルミの1/2程度と、非常に軽い素材です。また、錆びず、射出成形で成形できるため、複雑な形状も容易に量産することも大きなメリットです。

耐熱部品の軽量化で樹脂を検討する場合、前述したように樹脂の物性が重要です。汎用樹脂は耐熱性に劣るため、一般的にはエンプラ、スーパーエンプラが検討されます。

以下は、耐熱部品の樹脂化でよく検討される樹脂です。

●エンジニアリングプラスチック(エンプラ)

| 種類 | 耐熱温度 | 特長 |

| POM(ポリアセタール) | 約100℃ | 寸法安定性に優れ、潤滑性、耐摩耗性に優れる。酸に弱く、耐候性に劣る。 |

| PC(ポリカーボネート) | 約120~130℃ | 耐候性に優れ、自己消火性も持つ。耐薬品性に劣り、高温多湿の環境で加水分解する可能性がある。 |

| PBT(ポリブチレンテレフタレート) | 約60~140℃ ※ガラス繊維強化など、約200℃のグレードのものもあります。 |

非強化のものと、耐熱性を向上したガラス繊維強化PBTがある。エステル結合を有するため、高温多湿の環境で加水分解する可能性がある。 |

| PA(ポリアミド) | 約150~180℃ | 機械的強度、耐熱性、耐摩耗性に優れている。ガラス繊維による強化も可能(PA6、PA66)。収縮率、吸水性が高い点は注意が必要である。 |

●スーパーエンジニアリングプラスチック(スーパーエンプラ)

| 種類 | 耐熱温度 | 特長 |

| PPS(ポリフェニレンサルファイド) | 約240℃ | 不燃性、耐薬品性、機械的強度に優れ、寸法安定性にも優れている。 |

| PEEK(ポリエーテルエーテルケトン) | 約240~250℃ | 耐熱性、強度に優れ、高温水蒸気のある環境下でも加水分解を起こしにくい。 |

| PI(ポリイミド) | 熱可塑性: 約240~280℃以上 熱硬化性: 約300℃ |

熱可塑性、熱硬化性があり、分子構造によってさまざまな種類がある。耐熱性、寸法安定性に優れている。 |

| LCP(液晶ポリマー) | 約250℃ | 寸法安定性、難燃性、振動吸収性に優れている。 |

耐熱部品の軽量化における注意点

耐熱部品の軽量化を目的に、材料変更する場合に注意したいポイントをご紹介します。

(1)材料コスト

耐熱部品の金属代替として、エンプラやスーパーエンプラなどの樹脂が検討されますが、高機能であるがゆえに高コストの樹脂もあります。そのため、材料費にかかるコストが増加する可能性があります。

(2)材料選定

これまでもご紹介したように、耐熱部品で使われる材料には、求める温度に耐えられる必要があります。耐熱性だけでなく、製品によっては湿度への耐性や耐候性、耐薬品性など、必要な機能が異なります。使用用途や環境などに適した素材の選択が重要です。

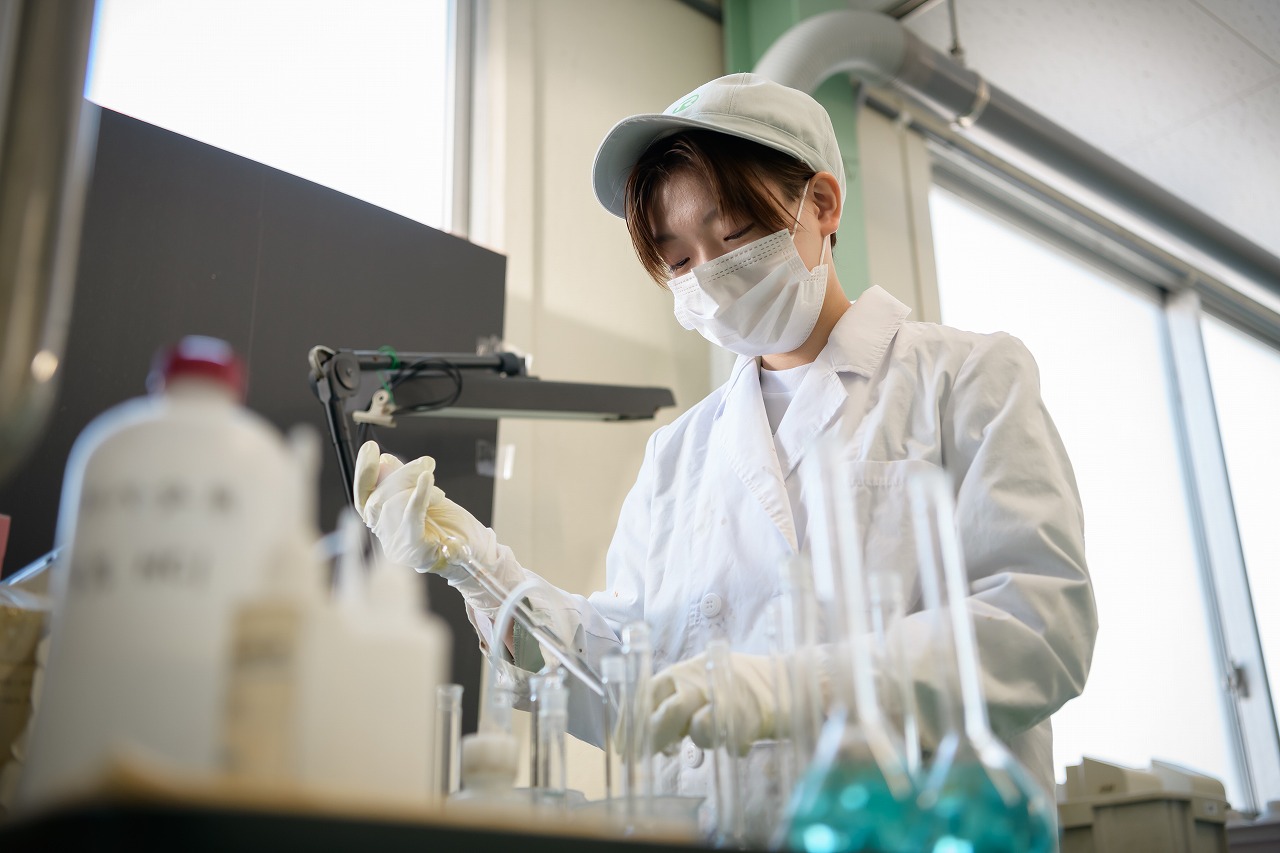

(3)試作と評価

試作による検証は必須です。実際の使用環境でテストを行い、評価します。試作とテストにより、課題を洗い出し、耐熱部品の代替として問題ないかを確認します。非常に重要な工程ですので、試作の製造は実績のあるメーカーに相談をすると安心です。

金属の特性を活かした耐熱部品の樹脂化にめっきが貢献

耐熱部品を樹脂化する際には、軽量化を実現できても金属ならではの機能が不足する場合があります。

たとえば、電磁波シールド性や放熱性、表面硬度、耐摩耗性などは金属の方が優れています。そこで有効なのが「樹脂へのめっき」です。

樹脂表面に金属皮膜を形成することで、以下のような付加価値を持たせることが可能です。

●電磁波シールド性

めっき皮膜により、電磁波ノイズから製品を守り、誤作動を防止

●放熱・熱拡散

金属特性により熱を逃がし、温度上昇を抑制

●表面硬度の向上・耐摩耗性

摺動部や摩耗の多い部位での耐久性を確保

●耐候性の向上

紫外線や風雨など過酷な環境下でも長期間安定して使用可能

このように、樹脂そのものの軽量性と機能、めっきによる金属機能を組み合わせることで、耐熱部品として求められる性能を維持しつつ軽量化を実現することができます。

しかし、耐熱部品に用いられるエンプラやスーパーエンプラは「難めっき材」であるため、種類によってはめっき処理に対応できるメーカーは多くありません。メーカーによって対応可能な樹脂の種類が異なるため、めっきを検討する場合は、メーカーに確認をすることをおすすめします。

塚田理研は耐熱部品(エンプラ・スーパーエンプラ)へのめっきに対応

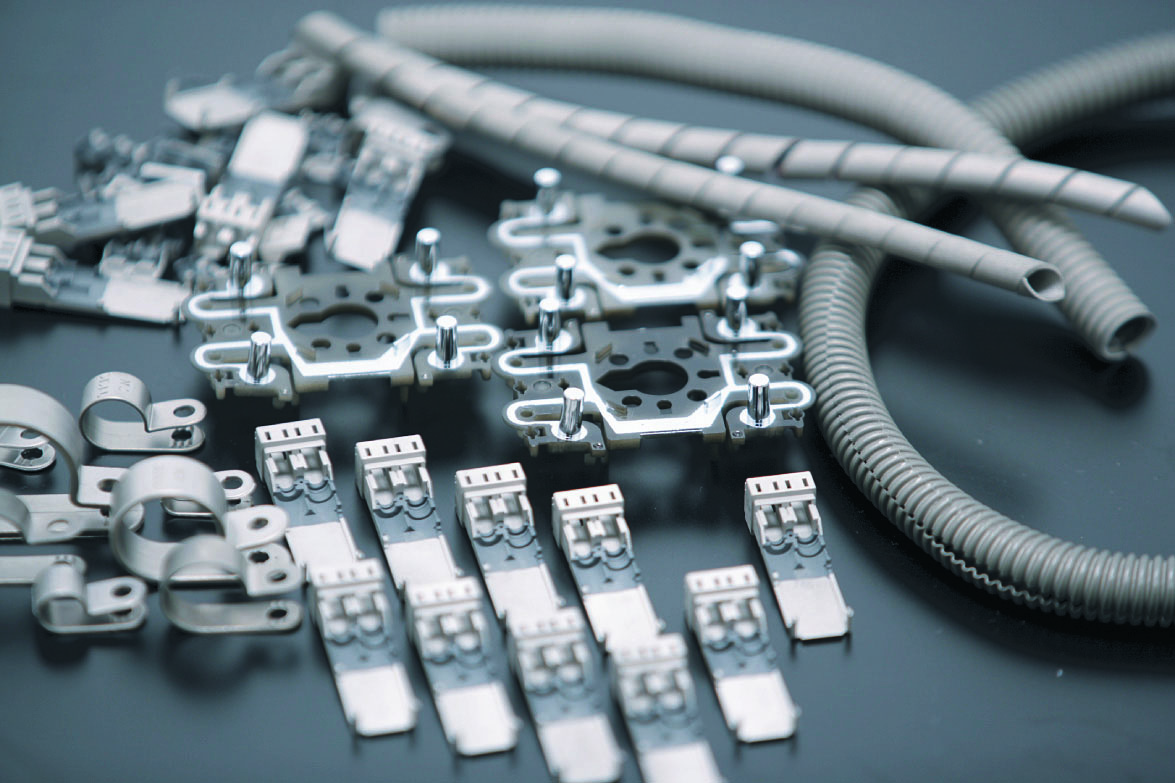

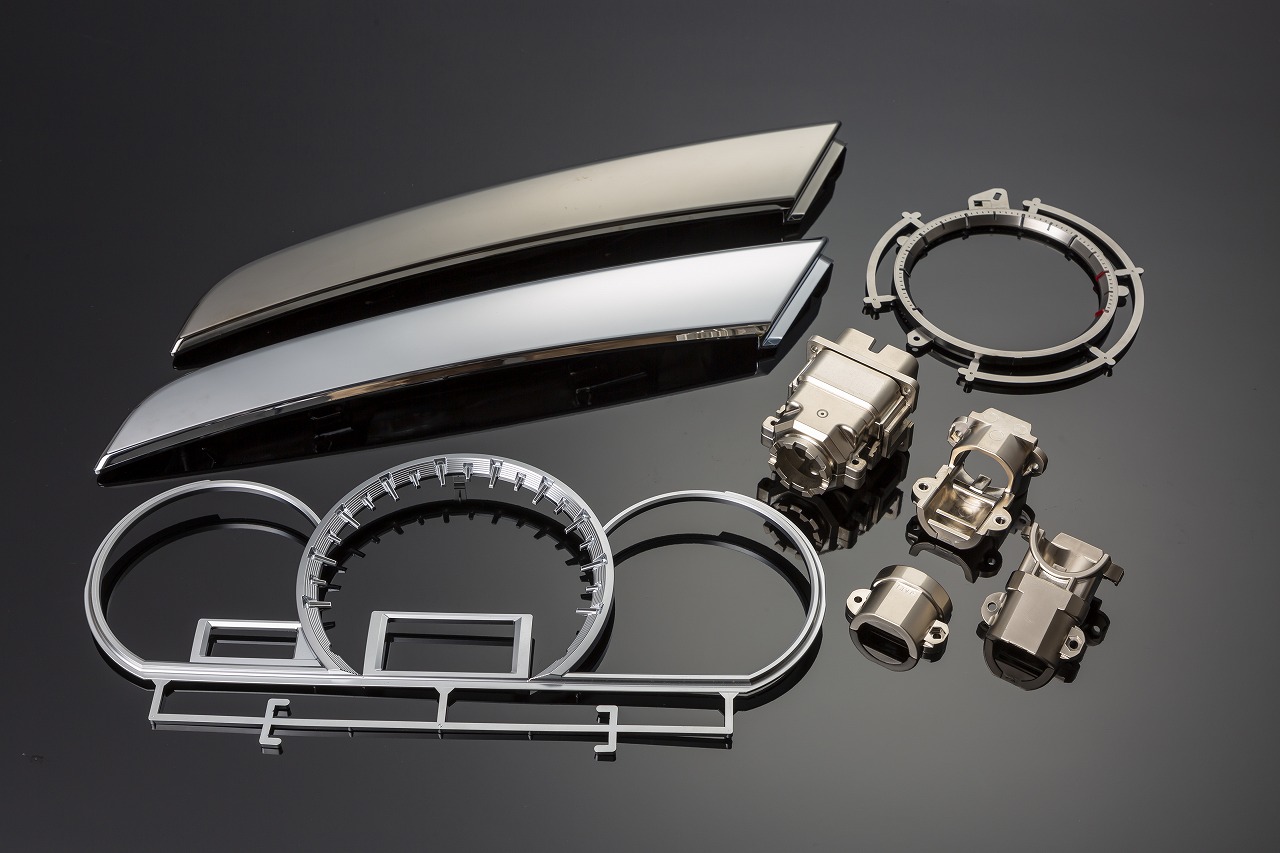

当社塚田理研は、樹脂へのめっきに特化しためっきメーカーであり、さまざまな金属製品の軽量化(樹脂化)をめっきでサポートしてまいりました。

エンプラ、スーパーエンプラなどの高機能樹脂から、CFRPなどの特殊な樹脂まで、さまざまな難めっき材に対応しております。

耐熱部品の樹脂化につきましても、樹脂化の実績がございますので、材料選定から試作、量産まで幅広くご相談承ります。

機能が求められる耐熱部品の軽量化、樹脂化をご検討されていましたら、ぜひお気軽に当社までご相談ください。めっきの専門スタッフが丁寧に対応し、最適な樹脂やめっきプロセスをご提案いたします。

【事例】ECUケース(耐熱性、電磁波ノイズ対策)の樹脂化

耐熱部品の軽量化に伴う樹脂化のご相談は塚田理研まで

製品の軽量化を目的とした、部品の樹脂化はスタンダードな手段です。

しかし、耐熱部品の様な金属特性を活かした部品の場合の樹脂化は容易ではなく、求められる機能を満たす素材の選定、必要に応じて追加の加工を行うことが大切です。

めっきは樹脂単体では不足する機能を補い、製品の軽量化と機能の付加を両立させることができる技術です。当社はめっきによる軽量化(樹脂化)の実績が多数ありますので、耐熱部品の樹脂化につきましてもご相談可能です。

製品の軽量化、樹脂化で課題がありましたら以下の窓口までお気軽にご相談ください。

【お問い合わせ先】

本社:0265-82-3256

東京営業所:042-444-1287

刈谷オフィス:050-6868-2912

お問い合わせフォームはこちら

※個人のお客様からのご依頼は、ご要望に沿いかねます。