エンプラとは?軽量化に貢献する高機能樹脂を解説

エンプラ、スーパーエンプラと呼ばれる高機能樹脂は、製品の軽量化を実現する素材として注目を集めています。特に自動車分野や半導体関連、精密機器などにおいては、製品の軽量化、小型化、高機能化に欠かせない素材として採用が進んでいます。

このコラムでは、以下のことを解説します。

- エンプラの基本情報

- 金属代替(樹脂化)のメリット

- 樹脂への置き換えが進む製品の例(用途)

さらに、エンプラに新たな機能や意匠性を付与する「エンプラへのめっき技術」についてもご紹介します。

当社塚田理研は、高機能樹脂であるエンプラやスーパーエンプラへのめっきを数多く手がけてきた老舗メーカーです。軽量化と機能性を両立するめっき技術についてご紹介しますので、モノづくりのご参考にぜひご覧ください。

エンジニアリングプラスチックとは(エンプラ・スーパーエンプラ)

エンジニアリングプラスチック(エンプラ)とは、汎用樹脂に比べて強度や耐熱性に優れた高機能樹脂のことを指します。

ポリカーボネート(PC)やポリアミド(PA)などの種類があり、自動車や航空機、電子部品などさまざまな分野で活用されています。

エンプラの他にもスーパーエンプラと呼ばれるさらに機能に優れた樹脂もあり、以下のように耐熱温度によって分類されています。

- 耐熱温度

汎用樹脂:約100℃まで

エンプラ:100~150℃

スーパーエンプラ:150℃以上

- 樹脂の種類

| 汎用樹脂 | ABS樹脂、ポリスチレン(PS)、塩化ビニル(PVC) など |

| エンプラ | ポリカーボネート(PC)、ポリブチレンテレフタレート(PBT)、ポリアミド(PA) など |

| スーパーエンプラ | PES(ポリエーテルスルホン)、PPS(ポリフェニレンスルフィド)、ポリエーテルイミド(PEI) など |

エンプラやスーパーエンプラなどの高機能樹脂の開発は加速しており、優れた性能を持つ新しい樹脂が次々と誕生しています。軽さだけでなく強くて優れた機能を持つエンプラは、製品の軽量化をはじめ、さまざまな目的で活用されています。

樹脂化(金属代替)のメリットについて【軽量化・性能向上・工数削減】

金属部品の樹脂化の代表的なメリットを3点ご紹介します。

(1)軽量化

最も大きなメリットが「軽量化」です。鉄の比重が約7.8g/cm³であるのに対し、ポリカーボネート(PC)は約1.2g/cm³と、わずか1/6の重さしかありません。金属から樹脂に置き換えることで、大幅な軽量化が実現できます。

(2)性能向上

金属製品を樹脂化することで、以下のような製品の性能向上にも期待できます。

- 燃費改善による走行可能距離の延長

自動車や航空機の部品を樹脂化すると、軽量化によって燃費やエネルギー効率が改善し、走行可能距離(または航続距離)の延長につながります。高い信頼性が要求される製品には、高性能なエンプラ、スーパーエンプラが広く採用されています。

- 操作性・静音性の向上

自動車などの製品を軽量化し、性能や操作性などの向上が可能です。また、絶縁性を活かした安全性確保といったメリットがあります。

(3)工数・コスト削減

樹脂は一般的に射出成形によって形状を作り出すため、金属と比べて工数が少なく量産にも適している点も大きなメリットです。また、工程数が削減できるため、製造コストも抑えられる点も魅力といえるでしょう。(切削や接合加工、防錆目的の表面処理の削減など)

ただし、エンプラの種類によっては金属よりも高額になる場合があるので、コストを重視する場合には注意が必要です。

樹脂化(金属代替)を検討する際の重要なポイント

(1)コストと管理

一般的に樹脂は金属よりも低コストであり、工数も削減できることからコスト削減として効果的とされています。しかし、エンプラは高機能な樹脂であるため、種類によっては金属素材よりも高額になるケースがあります。

また、金属と性質が異なるため、材料の管理方法にも注意が必要です。

(2)材質選定

エンプラにはさまざまな種類があり、性能が大きく異なります。求める性能や加工内容に適した種類を選定する必要があります。

(3)場合によっては図面変更の必要性も

金属部品の図面がそのまま使えない場合があります。(射出成形の金型から外すための抜き勾配が必要になる、強度を求める場合にリブなどの形状を追加するなど)

そのため、リードタイムの増加や図面変更のための費用が発生する場合があります。

樹脂にめっき処理を行う場合、形状によっては品質が低下する場合があります。金属部品を樹脂に変更する際、めっき処理も含まれる場合はめっき性を考慮した設計をされることを推奨しております。

エンプラへの代替が進む製品の例【用途】

金属部品からエンプラへの置き換えが進んでいる製品の代表例をご紹介します。

- 自動車部品

ヘッドランプ、メーターパネル、ドアハンドル、エンジン部品 など

- 産業機器部品

アーム、軸受け、歯車、筐体 など

- 家電製品

内部部品、機構部品、筐体 など

- そのほか

スポーツ用品、ヘルメット、自転車部品、釣具 など

上記は一例ではありますが、このようにさまざまな分野でエンプラへの置き換えが進んでいます。

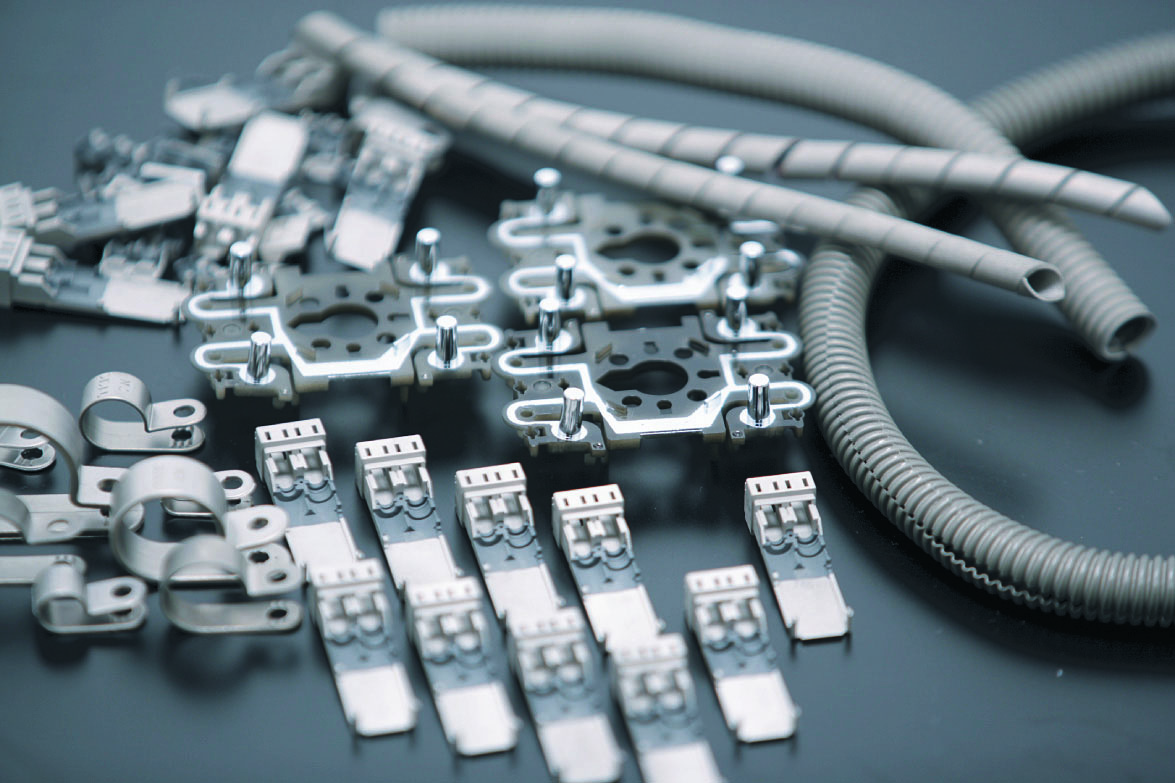

めっき処理を施す製品の例としては、導電性を要求する部品(エンジンコントロールユニット(ECU)などの筐体、ロボットのアーム、コルゲートチューブなど)や、加飾性が求められる部品(自動車の車内外装、新幹線や航空機の座席に設置するボタン、そのほか装飾品)などが挙げられます。

めっきはエンプラの付加価値を向上し、用途拡大に貢献

軽量化などを目的とした樹脂化は加速していますが、「金属ならではの特性」を求められる部品の樹脂化は容易ではありません。

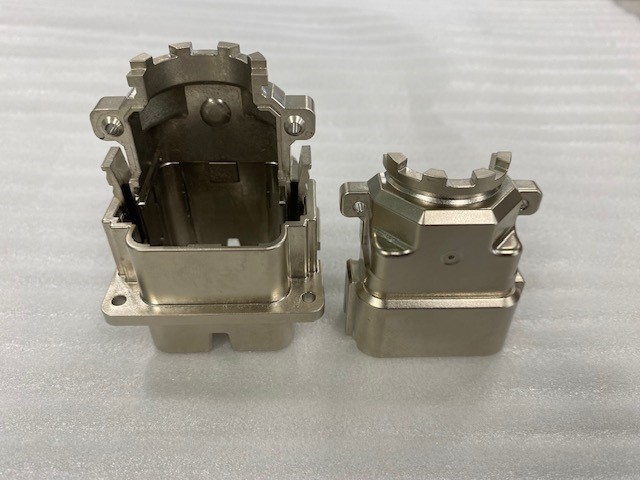

たとえば自動車のECUケースは、電磁波ノイズを遮蔽するために金属が使われています。樹脂には導電性がないため、そのままでは代替できず、樹脂に導電性や遮蔽性を付与する加工が必要になります。

金属の特性を付加する方法としては、塗料や複合材の利用もありますが、樹脂に金属の機能を付与する方法として「めっき」は有効な選択肢です。樹脂の表面に薄い金属膜を析出することで、軽量化と金属に求められる性能の両立を可能にします。

【樹脂に電磁波シールドめっきを施したECUケース(事例)】

しかし、エンプラやスーパーエンプラは「難めっき材」と呼ばれ、対応できるメーカーは限られています。

当社、塚田理研は樹脂へのめっきの老舗メーカーであり、長年にわたりさまざまな樹脂にめっきを施してきた実績があります。エンプラをはじめとする難めっき材、またCFRPやCNTなどの次世代素材へのめっきにも対応しておりますので、幅広くご相談いただけます。

ここでは、当社が提供している樹脂へのめっきについてご紹介します。

加飾めっき

加飾めっきとは、エンプラなどの樹脂製品に金属光沢や色調を与えることで、外観を美しく仕上げるめっきです。本物の金属皮膜を形成するため、高級感や質感を持たせることができます。

金属の種類によって多様な色の表現が可能であり、また、サテン調めっきによって質感の調整も可能です。

さらに、当社ではめっき上への塗装にも対応しています。意匠性を要求する製品を得意としておりますので、色合いや質感などの表現で課題がありましたらお気軽にご相談ください。

機能めっき(軽量化、電磁波シールド、放熱性、導電性)

機能めっきはエンプラをはじめとする樹脂に、製品の用途に応じて機能特性を付与する技術です。

- 製品の軽量化

自動車などの製品を軽量化し、性能や操作性などの向上が可能です。

- 電磁波ノイズ対策

樹脂に電磁波シールドめっきをつけることで、医療機器や航空宇宙、精密機器などを電磁波ノイズから保護し、軽量化と電磁波ノイズ対策の両立を実現します。

- 放熱性

めっきによって熱伝導性が得られ、製品の動作中に発生する熱を逃がします。

- 導電性(静電気対策)

樹脂は絶縁体ですが、めっきによって導電性が得られ、良好な電気的接続を可能とします。また、静電気対策にも有効で、半導体などの電子部品をトラブルから守ります。

そのほかにも、摺動性や耐摩耗性、耐候性などの機能の付与が可能です。

お求めの機能に応じた最適なめっきのご提案が可能ですので、お気軽にご相談ください。

エンプラへのめっきの採用事例

エンプラへのめっきの採用事例を4点ご紹介します。

(1)PC(ポリカーボネート)へのめっき事例

消防車のPC製パネルカバーに電磁波ノイズ対策としてめっきをいたしました。パネルカバーの取付面に処理し、金属と同等のシールド効果が実現しました。

(2)PBT(ポリブチレンテレフタレート)へのめっき事例

コネクタへめっき処理し、軽量化と電磁波ノイズ対策を両立いたしました。

(3)PA(ポリアミド)へのめっき事例

.jpg)

めっき専用グレードのPA6製のケーブルに、電磁波シールドめっきを施しました。成形後の浸漬処理により、強度や耐久性も向上いたしました。

(4)CFRPへのめっき事例

エンプラではありませんが、炭素繊維強化プラスチック(CFRP)へのめっきの実績もございます。バイクレースで採用され、めっきによる静電気除去による操作性、走行性の向上を実現しました。

エンプラを活用した製品の軽量化、めっきのご相談は塚田理研まで

高機能樹脂であるエンプラは、製品の軽量化を実現する素材として、幅広い分野で採用が進んでいます。

めっきはエンプラに金属の特性を付加し、軽量化だけでなく、耐候性や放熱性、電磁波シールド性、導電性などの機能を持たせることが可能な技術です。

金属の特性を活かした部品の樹脂化が可能となるため、自動車をはじめ、医療機器や精密機器などさまざまな分野でのご採用いただいております。

当社、塚田理研は樹脂へのめっきを専門としており、汎用樹脂はもちろんのこと、エンプラやスーパーエンプラ、また特殊な樹脂(CFRP、CNTなど)やマグネシウム合金へのめっきに対応しております。

「樹脂化した部品に高級感を出したい」

「軽量化と機能の維持を両立したい」

このようなご要望がありましたら、ぜひお気軽に当社までお問い合わせください。

お客様の製品に最適なめっきおよび、めっきプロセスをご提案いたします。

【お問い合わせ先】

本社:0265-82-3256

東京営業所:042-444-1287

刈谷オフィス:050-6868-2912

お問い合わせフォームはこちら