材料の軽量化が求められる理由

材料の軽量化は、現代の製造業など多くの産業で重要な課題となっています。その背景には主に二つの理由があります。

一つ目は、エネルギー効率を高めるためです。

近年、製品の高機能化に伴い、部品の増加や構造の複雑化が進み、製品が重くなる傾向にあります。

重量が増すと、その分動作に必要なエネルギー量が大きくなってしまいます。また、製品によっては駆動部の負荷が大きくなるという点も大きな課題です。材料を軽量化すれば、動作に必要なエネルギー量を少なくでき、駆動部の負荷を減らすことも可能です。

さらに、軽量化によって輸送や運搬に必要なエネルギー消費も抑えられます。たとえば、自動車や航空機などでは燃料消費を削減でき、少ないエネルギーでより長い距離の走行が可能です。

また、CO₂排出量の削減のためにも、材料の軽量化は役立ちます。製品の重量が減り、燃料消費量が減れば、CO₂の排出量を削減することが可能です。とくに自動車などの分野では、軽量化が脱炭素化の重要な手段として注目されています。

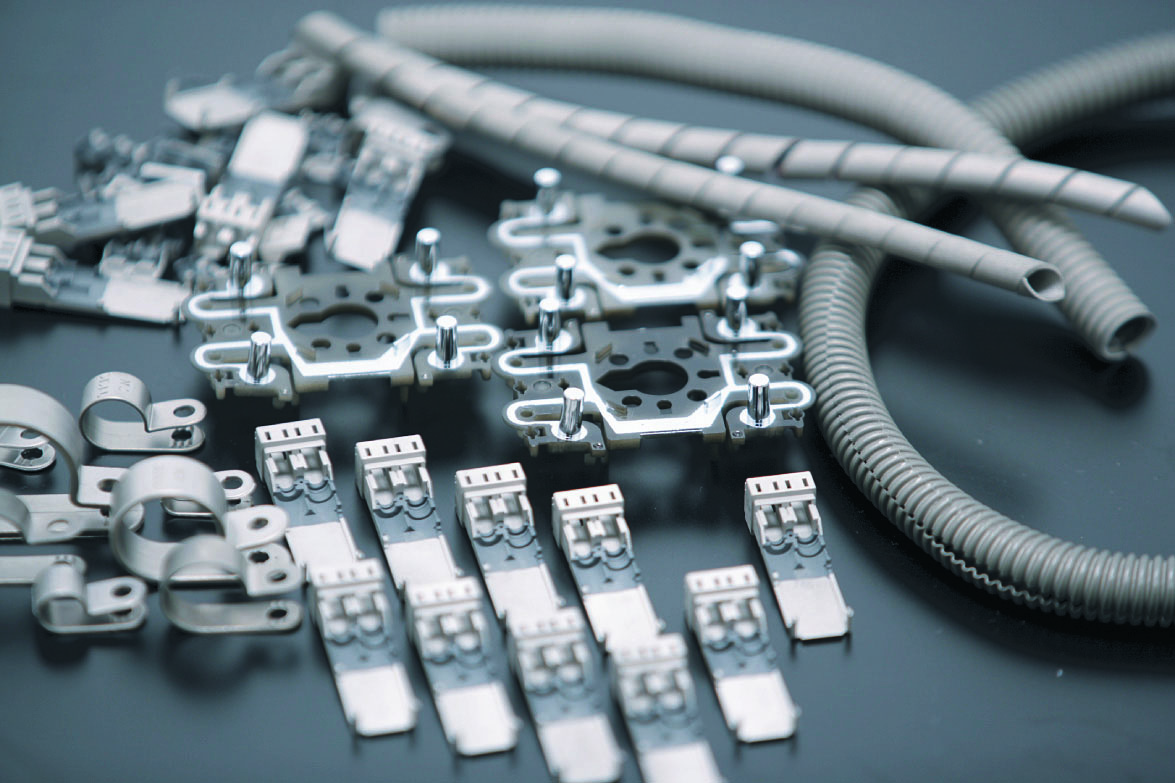

部品の軽量化の2つの方法

部品の軽量化を実現する代表的な方法として、設計や材料の変更が挙げられます。

部品の軽量化を進める際は、単に重量を減らすだけでなく、必要な性能を満たせるか、使用環境に十分耐えられるか、そして量産時のコストに無理がないかを多角的に評価することが大切です。

たとえば、軽量化によって強度が不足する、温度や振動などの条件に耐えられなくなるといった問題に発展しないよう、事前によく検討する必要があります。

ここでは、部品の軽量化に取り入れられる具体的な方法を詳しく解説します。

設計の変更

設計の変更による材料の軽量化は、部品の形状を工夫することで無駄な重さを減らしながら、必要な強度を確保する方法です。設計段階での工夫次第では、製品の性能や耐久性を損なうことなく、効率的に材料を軽量化するのに役立ちます。

具体的には、内部を空洞にする中空構造や、厚みを必要最小限に抑える薄肉化を取り入れる方法などがあります。

設計を変更する際は、使用環境、使用目的に応じて強度や剛性を維持できるようにすることが大切です。また、設計内容によっては工数が増える可能性も考慮する必要があります。

材料の変更

材料の変更による軽量化は、従来使用していた重い金属を、より軽量な素材に置き換える方法です。たとえば、鉄製の部品をアルミニウムやマグネシウム合金などに変更することで、重量を減らせます。

また、樹脂を活用することでも軽量化が可能です。樹脂は金属よりも密度が低く、一般的な鉄と比べると、種類にもよりますがおよそ1/6前後、アルミニウムと比較しても約1/2程度の重さに抑えることが可能です。

エンプラやスーパーエンプラといった高機能樹脂の開発が進んだことで、金属に近い強度や耐熱性を確保できるようになり、樹脂化を後押しする流れも強まっています。

ただし、金属部品を完全に樹脂にすると強度が基準以下になってしまうケースもあるため、その際は部品の一部のみを樹脂にするという手法がとられることもあります。

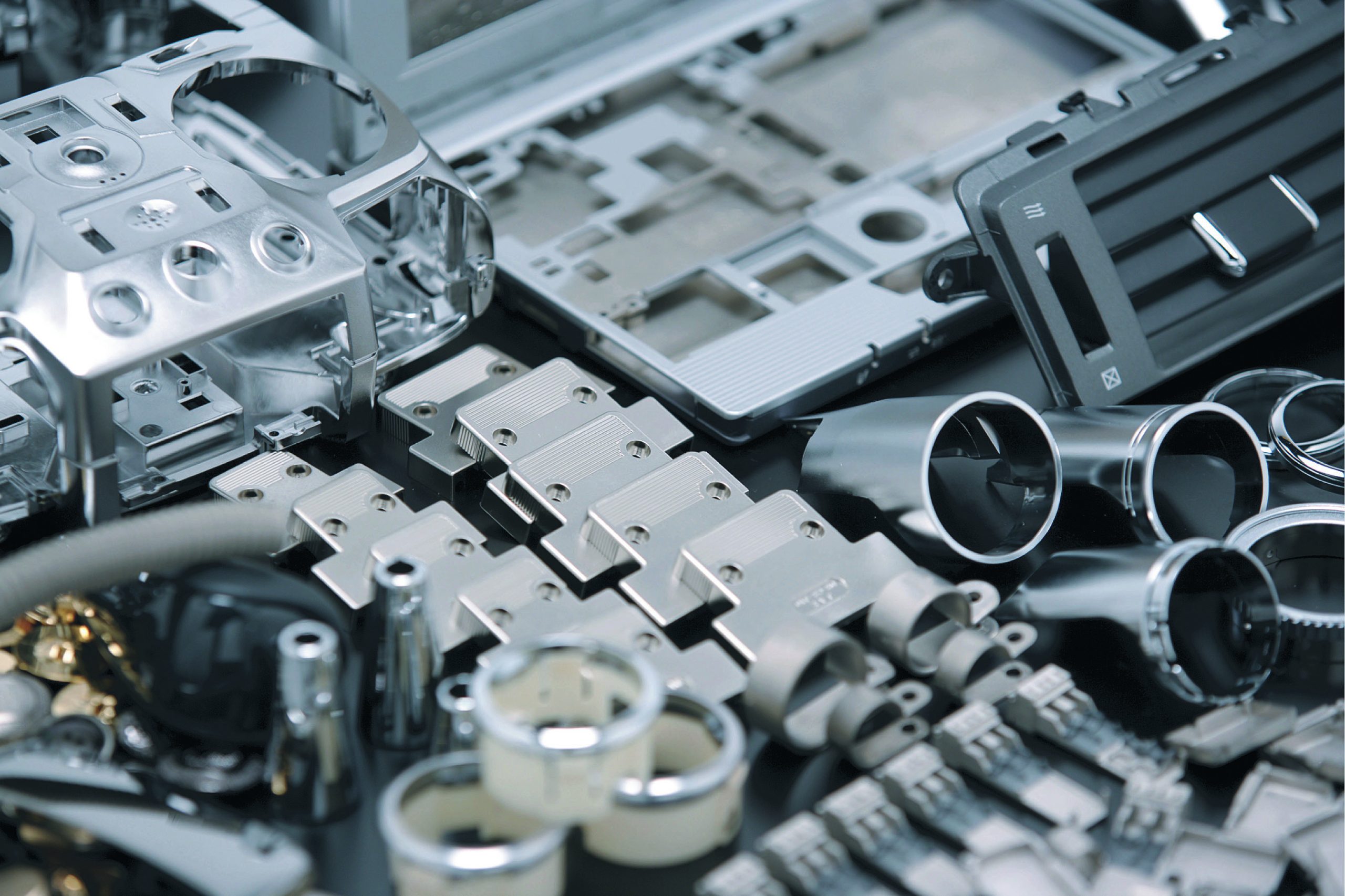

金属材料の部品を樹脂化するメリット

軽量化する材料として、樹脂は適した選択肢です。用途に応じた新しいタイプが次々と開発されており、さまざまな製品要求に対応することが可能です。

製品の材料を金属から樹脂に置き換える樹脂化には、多くのメリットがあります。代表的な樹脂化のメリットとして、以下が挙げられます。

●軽量化ができる

金属に比べて樹脂は密度が低いため、製品全体の重量を大幅に減らすことが可能です。軽量化に伴い、エネルギー効率の向上や、輸送コストの削減が期待できます。

●量産性に優れる

樹脂は金属材料に比べて成形しやすく、量産性も優れています。複雑な形状でも一度の射出成形で量産することが可能です。

●錆びない

樹脂は錆びないため、使用用途や目的によっては、金属で必要になる防錆めっきや表面処理を省けます。

●塗装が不要

成形前のペレットに着色できるため、塗装を行わずに希望の色の表現が可能です。

●コストを削減できる

樹脂は金属に比べて安価で入手できるものが多く、生産コストも抑えられます。ただし、強度や耐熱性に優れたエンプラやスーパーエンプラなどは、高額になることもあるので注意が必要です。

なお、樹脂化した部品に金属の外観や機能を持たせたい場合は、プラスチックめっきという選択肢もあります。

塚田理研では、樹脂素材に金属の特性や外観を付与するプラスチックめっきの実績が多数ございます。全自動ラインによる量産はもちろん、少ロットや試作一点からでもご依頼をお受けしておりますので、お気軽にお問い合わせください。

プラスチックめっきで材料を軽量化するメリット

プラスチックめっきは、樹脂の軽量性を活かしつつ、金属の外観や機能を部品に付与できる技術です。プラスチックめっきには大きく分けて、装飾目的の加飾めっきと、金属特有の性能を付与するための機能めっきがあります。双方の目的のためにめっきを施すことも可能です。

ここでは、プラスチックめっきのリーディングカンパニーである塚田理研が、それぞれのメリットを詳しく解説します。当社の強みである技術もあわせて紹介いたしますので、材料の軽量化を目指しつつ、外観や機能性も重視したい事業者様はぜひ参考にしてみてください。

軽量化しながら金属の質感を持たせられる

プラスチックめっきを活用すると、樹脂の軽さを維持したまま、金属の見た目や手触りを再現できます。たとえば、自動車の内装部品や家電の外装パネルなどでは、金属の高級感を持たせつつ重量を大幅に減らせて、燃費の改善や操作性の向上にも役立ちます。

なお、塚田理研では、高級感のあるサテンめっきに対応しており、光沢感の強弱や色調のご要望にお応えすることも可能です。環境にやさしいクロムフリーめっきを用いた黒色めっき、ブルーやピンクゴールドなど豊かな色調の表現を可能にし、高い密着力と硬度を誇るイオンプレーティング、さらに独自技術による耐食性の高いアンティーク調のめっき処理などにも対応しております。

めっきに加え、このような特殊な表面処理技術にも対応しており、デザイナーが思い描く質感や色調の再現を可能にします。

導電性・耐摩耗性・耐食性などを付与できる

プラスチックめっきのもう一つの大きなメリットは、樹脂部品に金属特有の機能を追加できる点です。めっきの種類によってさまざまな機能を付与できるため、製品の使用目的や使用環境に応じて選択することが可能です。

たとえば、金めっきは化学的腐食に強く、伝導性やはんだ付け性に優れています。銀めっきは通電性が高く、殺菌力が高いため抗菌加工製品などに用いられることもあります。

導電性の付与により、電磁波ノイズの吸収・反射が可能となるため、電磁波シールド性を求められる部品(ECUケースなど)の樹脂化も可能です。

塚田理研では、難めっき材の薄肉製品に対して、用途に応じた剛性の付与などの処理もできます。

樹脂化(或いは軽量化)する製品の用途に応じて、最適なめっきプロセスのご提案も可能です。お気軽にご相談ください。

プラスチックめっきによる材料の軽量化は塚田理研にご相談ください

材料の軽量化は、エネルギー効率や機能性の向上などにおいて、重要な役割を担っています。なかでも、金属材料から樹脂材料へ置き換えることで、軽量化だけでなく大量生産やコストカットなど、さまざまなメリットを得られます。

塚田理研では、樹脂材料に変更した製品に金属特有の見た目の美しさや機能性を付与する、加飾めっきや機能めっきが可能です。エンプラ、スーパーエンプラ、CFRPといっためっきの難しい材料にも対応しており、新しい材料へのめっきのご相談も歓迎しております。

実際に、自動車メーカー様からのご依頼で、軽量化とコストダウンを目的とし、スーパーエンプラを用いた樹脂化に成功した事例もございます。こちらもあわせてご覧ください。

材料の軽量化を目指しつつ、機能性も維持したい、または向上させたいという事業者様は、ぜひ一度塚田理研へご相談ください。

【お問い合わせ先】

本社:0265-82-3256

東京営業所:042-444-1287

刈谷オフィス:050-6868-2912

お問い合わせフォームはこちら

※個人のお客様からのご依頼は、ご要望に沿いかねます。